Impression 3D

Depuis la modélisation d’un modèle en 3 dimensions, la construction de la pièce se fait par ajout de matière en couches successives. C’est la superposition de ces couches qui donnent le volume final à la pièce.

Le marché de l’impression 3d est en plein essor depuis quelques années, et les améliorations techniques ne cessent de se multiplier; le marché est en perpétuel renouvellement.

Il existe une multitudes de techniques d’impressions, de matières et de couleurs différentes selon l’usage souhaité (décoration, prototypage, résistance mécanique, etc…).

Nous allons nous intéresser aux 2 techniques les plus connues que nous utilisons:

- L’impression FDM (Fused Deposition Modeling ou Modélisation par Dépôt de fil Fondu en français).

- L’impression résine, et dans notre cas l’impression résine en utilisant la technologie DLP (Digital Light Processing ou Traitement Numérique de la Lumière en français). Il existe d’autres technologies d’impression 3D résine que nous développeront pas ici.

L’impression 3D FDM:

Pour faire simple et sans rentrer dans le détail, la technique de l’impression 3D FDM consiste en un dépôt de fil de plastique fondu couche par couche. L’empilement de ses couches donnera le volume final à la pièce, tandis que la hauteur de chaque couche (appelée résolution) donnera sa qualité visuelle finale.

L’impression 3D FDM demande une certaine technique, tant les paramètres d’impression sont nombreux. Il faudra veiller à choisir les paramètres et les matériaux adaptés à la nature de chaque projet (exemples: résistance mécanique, résistance aux UV, résistance à l’humidité).

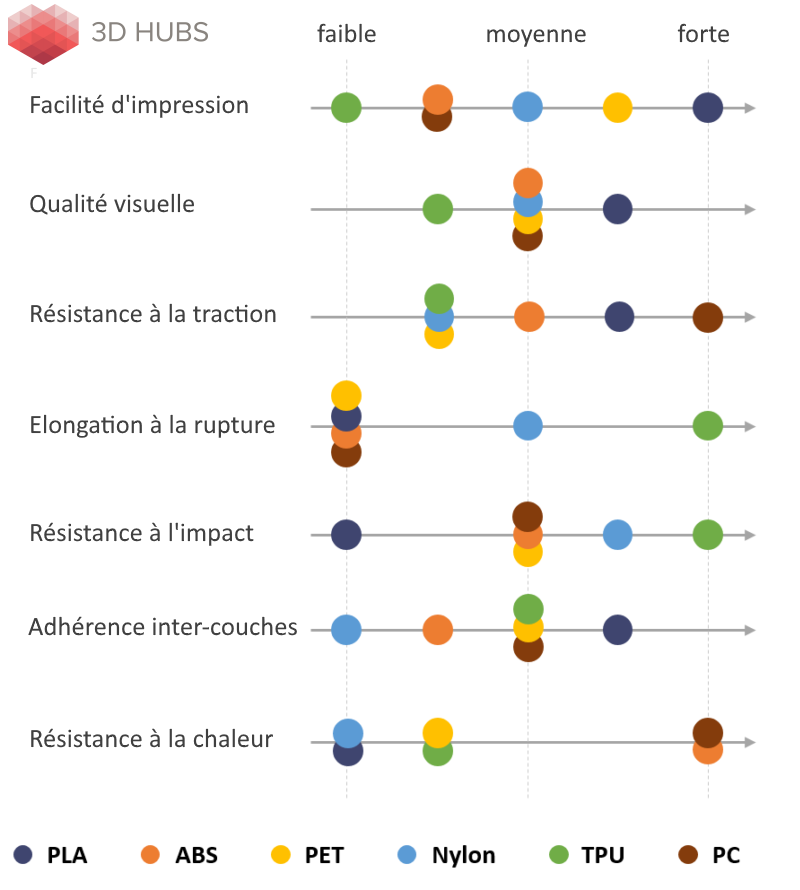

La matériaux couramment utilisés sont:

PLA (Acide Polylactique): Il s’agit d’un matériau d’origine végétal, biodégradable, produit principalement à partir d’amidon de maïs. C’est la matière la plus utilisée en impression 3D. Principalement utilisée pour des pièces décoratives, sans contrainte mécanique. Le PLA est très rigide et a donc tendance à se casser « net » sous l’effet de la contrainte.

ABS (Acrylonitrile Butadiène Styrène): Ce thermoplastique est également souvent utilisé en impression 3D, sa propriété principale étant la résistance aux chocs. Fabriqué à partir d’un dérivé du pétrole, celui ci n’est pas adapté aux contacts alimentaires et ces rejets dans l’air peut être toxique en cas de longues expositions. Il est un peu plus complexe à imprimer et demandera un caisson fermé + système de filtration dans le cas où l’impression se fera dans une pièce de vie.

PETG (Polyester Glicolisé): Le PET est un matériau bien connu dans la vie de tout les jours, il est en grande partie présent dans les bouteilles plastiques transparentes telles que les bouteilles d’eau ou de Soda. Matériau de plus en plus utilisé en impression 3D, il a tendance à venir remplacer les filaments d’ABS. En effet, ce plastique possède la facilité d’impression du PLA et regroupe les bienfaits de l’ABS (résistance aux chocs, flexibilité, résistance, durabilité) sans les inconvénients (pas d’odeurs, non toxique).

TPU (Polyuréthane Thermoplastique): Le TPU fait partie des thermoplastiques élastomères. C’est un type de filament flexible, sa flexibilité étant exprimé en « dureté Shore ». De part sa flexibilité, c’est un filament assez compliqué à imprimer et qui ne pourra pas passer dans toutes les imprimantes. Ce matériau possède une forte résistance à l’abrasion, aux coupures, chocs, aux huiles végétales, graisses animales et végétales mais une faible résistance aux températures supérieures à 65°C. Il pourra par exemple être utilisé pour imprimer des protections comme des coques de téléphones, des silentblocs et amortisseurs.

ASA (Acrylonitrile Styrène Acrylate): L’ASA possède bon nombres de qualités empruntées à l’ABS; il est d’ailleurs souvent décrit comme un « ABS avancé ». Les 2 matériaux se distinguent par leur niveau structurel. Le gros avantage de l’ASA par rapport à l’ABS est qu’il résiste très bien aux rayons UV, aux intempéries. Il sera donc privilégié dans les projets extérieurs, soumis au froid et aux rayons du soleil. Il résiste également bien à l’air salin.

Il existe aussi une multitudes de filaments techniques, souvent à base de PLA puis enrichie à l’aide d’une autre matière afin de lui conférer des propriétés spécifiques (bois, pierre, carbone, métaux,etc…).

L’impression 3D DLP:

Un plateau en acier vient descendre le long d’un axe dans un bac remplie de résine liquide. Un projecteur DLP laisse passer une quantité de lumière représentant la couche en cours. Cette couche est ensuite exposée aux UV pendant un temps déterminer afin de venir solidifier la résine. C’est toujours cette empilement de couches qui va donner le volume à la pièce. En revanche, l’empilement des couches se fait de manière contraire à une imprimante à dépôt de filament.

Un plateau en acier vient descendre le long d’un axe dans un bac remplie de résine liquide. Un projecteur DLP laisse passer une quantité de lumière représentant la couche en cours. Cette couche est ensuite exposée aux UV pendant un temps déterminer afin de venir solidifier la résine. C’est toujours cette empilement de couches qui va donner le volume à la pièce. En revanche, l’empilement des couches se fait de manière contraire à une imprimante à dépôt de filament.

Tout comme l’impression FDM, il existe un bon nombre de couleurs et de compositions de résines différentes, chacune donnant une propriété particulière à la pièce finale (résistance aux hautes températures, flexible, castable, bio-compatible, etc..).

L’impression résine étant beaucoup plus fine dans l’empilement des couches (axe Z), la qualité visuelle finale est bien souvent haut dessus des imprimantes FDM.

Quelques domaines d’application:

- Dentaire / médical

- Prototypage avancée avec une qualité proche du produit final

- Bijouterie

- Réalisation de moules

- Décoration (vases, figurines, etc…)

En contrepartie, une résine standard est beaucoup plus fragile d’une pièce en plastique réalisée avec du filament classique. De plus, une imprimante résine de bureau possède un volume d’impression beaucoup plus faible qu’une imprimante FDM traditionnelle.

Avantages de l’impression 3D:

- Prototypage rapide et à moindre coup.

- Champ de possibilités infinis.

- Réparation / duplication d’objets.

- Répétabilité.

Inconvénients:

- Temps d’impression parfois long selon la taille de la pièce et la résolution choisie.

- Nécessite une bonne expérience (préparation, paramétrage, calibrage, matériaux à utiliser).

Chez LH PUB nous n’utilisons que des matériaux de qualité, choisis, testés et approuvés par nos soins.

LH PUB peut vous réaliser le design de vos pièces (pièces géométriques cotés, pas de sculpture 3D) mais vous pouvez également nous envoyer vos modèles au format « .obj » ou « .slt ».

N’hésitez pas à nous contacter pour de plus amples informations, nous décrire votre projet ou pour obtenir un devis.